Nachdem die Burgmanndichtung eingesetzt ist und die Dichtmasse ausgehärtet sein sollte, kommt die Kurbelwelle wieder an Ihren Platz. Hierzu werden die Lagerstellen mit den noch fehlenden Lagerschalen bestückt, gereinigt und ordentlich mit Öl bestrichen.

Die Kurbelwelle wird ebenfalls an den Lagerstellen gereinigt und mit Öl bestrichen, bevor die Kurbelwelle eingesetzt wird. Die Burgmanndichtung wird ebenfalls ordentlich mit Öl eingeschmiert. Da die Kurbelwelle doch einiges an Gewicht aufbringt, wird die Kurbelwelle mithilfe eines Kettenzuges eingesetzt. Somit ist sichergestellt, dass weder die Lagerschalen noch die Kurbelwelle beim einsetzten beschädigt wird.

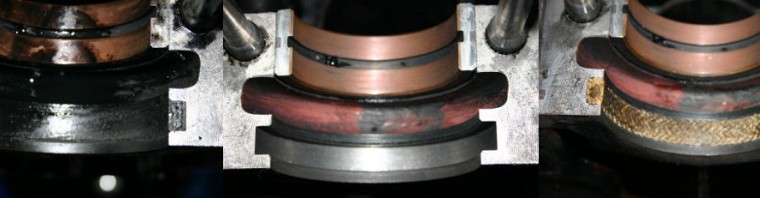

Wenn die Kurbelwelle eingesetzt ist werden die Lagerblöcke ebenfalls unter Zugabe von etwas Öl eingesetzt und die Ölversorgungsleitungen an den jeweiligen Lagerblock eingesteckt, bevor der nächste Lagerblock montiert wird. Eine spätere Montage der Ölversorgungsleitungen ist sonst nicht möglich.

Schließlich wird der letzte Lagerblock mit der Burgmanndichtung eingesetzt, welche auch mehrmals satt eingeölt wird. Die seitlichen Dichtflächen werden mit jeweils 2 Gummidichtungen je Seite abgedichtet. Zusätzlich werden alle Dichtflächen noch dünn mit einer dauerflexiblen öl- und hitzebeständigen Dichtmasse bestrichen. Da diese eine saubere, fettfreie Dichtfläche benötigt, muss man eine gesunde Balance zwischen Zugabe von Öl auf die Lagerflächen und gereinigten Dichtflächen finden. Der erste Probelauf wird dann irgendwann zeigen, ob alles Dicht ist (Soviel kann ich jetzt schon sagen. Er läuft!). Schließlich werden die kleinen Schrauben zwischen den Ölversorgungsrohren eingeschraubt und gesichert. Jetzt kommt der Zeitpunkt, an dem alle Lagerblöcke mit dem vorgeschriebenen Drehmoment angezogen werden. Die Kurbelwelle muss sich dann noch von Hand drehen lassen. Wenn dass der Fall ist, sollte alles OK sein, sonst noch mal von vorne und prüfen wo der Fehler liegt.

Hier bemerkt man aber einen leicht erhöhten Widerstand beim drehen der Kurbelwelle, da die Burgmanndichtung noch frisch ist und etwas mehr Druck auf die Kurbelwelle ausübt, als wie die alte, ausgelutschte Dichtung es konnte. Daher sollte der etwas erhöhte Winderstand zu vernachlässigen sein.

Als letzte Aktion werden jetzt noch die Sicherungmuttern zur Sicherung Verschraubung der Lagerstellen montiert.